di GIANLUCA CICALA* e CLAUDIO TOSTO**

Oggi la produzione additiva (AM) di termoplastici e termoindurenti è ampiamente diffusa nell'industria. Tuttavia, per lo sviluppo di parti strutturali, è preferibile l'uso di rinforzi continui.

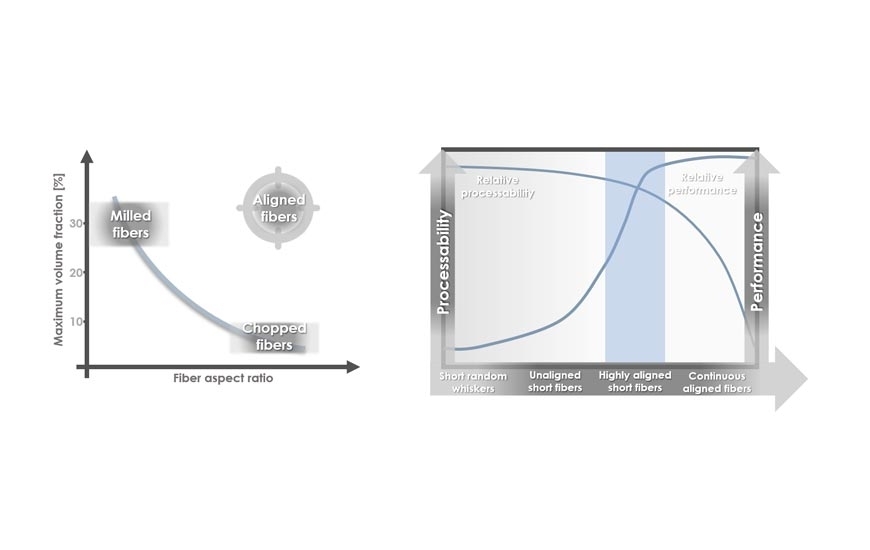

I materiali fibrorinforzati sono utilizzati nelle tecniche AM standard da alcuni anni, ma tutte queste soluzioni sono limitate all'uso di fibre corte con contenuto in volume di fibra solitamente limitato al 10-20% in peso.

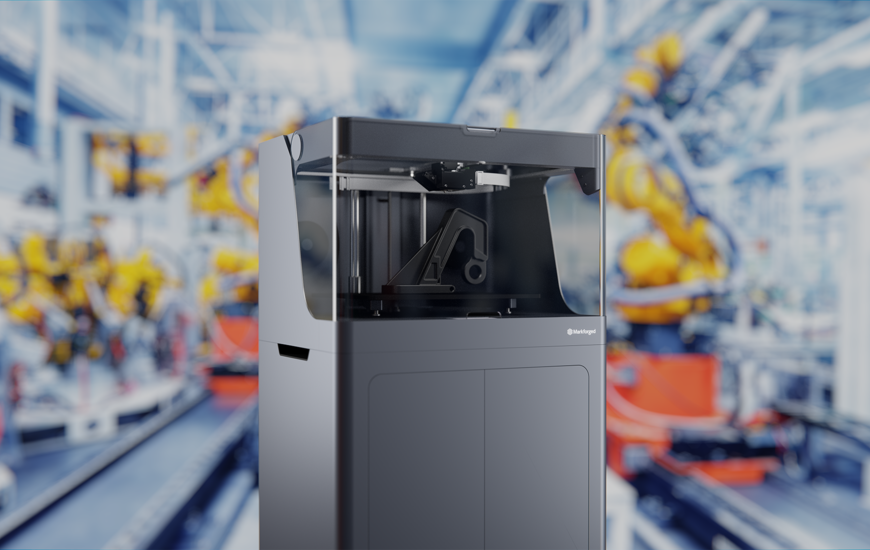

I miglioramenti in termini di proprietà meccaniche ottenibili sono quindi limitati a causa della bassa quantità di rinforzi utilizzati e per l'utilizzo di fibre corte al di sotto della lunghezza critica. Come descritto schematicamente nella figura 1, per ottenere le migliori prestazioni sono necessarie fibre allineate lunghe con una frazione di volume di fibra elevata (> 30v%).

Se guardiamo alle proprietà meccaniche di alcuni filamenti rinforzati disponibili per la stampa su FDM standard e li confrontiamo con sistemi analoghi prodotti da Markforged, quest'ultimo si comporta molto meglio (vedi sotto la tabella 1).

Tabella 1

| Tradename | Producer | Fiber type | Fiber Volume Fraction | Tensile Strenght (MPa) | Tensile Modulus (GPa) |

| XT-CF20 | Colorfabb | Chopped CF | 20 | 76 | - |

| Novamid ID 1030 | DSM | Chopped CF | 10 | 110 | 7.57 |

| CarbonX | 3DXTech | Chopped CF | 10 | 105 | 8.1 |

| Carbon | Markforged | Continuous CF | - | 800 | 60 |

Markforged, già nel 2013, lanciò sul mercato l'utilizzo di filamenti proprietari basati sull'utilizzo di rinforzi continui impregnati con matrice di nylon. Le stampanti vendute da Markfoged sono passate dal modello desktop MarkTwo alla versione industriale come l'X7 con un volume di costruzione di 330∙270∙200 mm3.

Il lancio delle stampanti Markforged ha spinto il mercato a sviluppare nuove soluzioni.

L'azienda Anisoprint è entrata nel mercato con una macchina desktop e ora offre due soluzioni con diversi volumi di costruzione: l'A4 (297∙210∙140 mm3) e l'A3 (460∙297∙210 mm3).

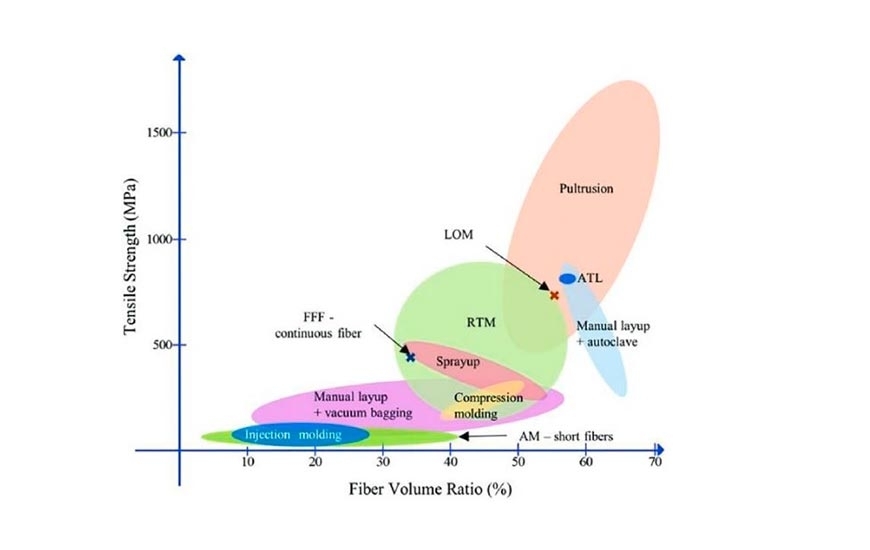

La stampante di Anisoprint lavora su un concetto diverso rispetto a Markforged perché la fibra di rinforzo è impregnata in situ dal filamento termoplastico (figura 2), mentre nella Markforged viene utilizzato un filamento rinforzato preimpregnato. Questa scelta tecnologica ha permesso di rivendicare la possibilità di estendere la disponibilità dei materiali alle plastiche con temperatura di lavorazione fino a 270 °C: PLA, PETG, PA, PC, ABS, TPU, eccetera

Recentemente, è stata introdotta una versione industriale con un volume di costruzione maggiore di 600∙420∙300 mm3 e che può elaborare anche PEEK e PEI. Il panorama delle stampanti in grado di elaborare rinforzi continui si è ulteriormente arricchito con il lancio della stampante Fiber™ di Desktop Metal.

Questa stampante ha un volume di costruzione ridotto (310∙240∙270 mm3), ma viene offerta con una versione che elabora solo PA6 e una che può variare da PA6 a PEEK. La deposizione di fibre di rinforzo viene ottenuta utilizzando un sistema brevettato Micro Automated Fiber Placement (μAFP).

Molte altre soluzioni simili presentate finora sono state ampiamente riviste in alcuni recenti articoli che hanno presentato grafici interessanti che mostrano le prestazioni meccaniche raggiunte fino ad ora. Il grafico di figura 3 (S.M.F. Kabir, et al. Composite Structures 232 (2020) 111476) mostra chiaramente come siano stati ottenuti vantaggi significativi rispetto ai filamenti non rinforzati e ai filamenti rinforzati con fibre corte. Tuttavia, se ci si riferisce alle tecnologie di elaborazione dei compositi standard, il divario di prestazioni da soddisfare rimane ancora elevato.

Un'ulteriore limitazione delle attuali soluzioni desktop riguarda la produzione di forme complesse. La struttura standard layer by layer utilizzata per la stampante desktop non è più adatta per le forme curve che, per i compositi fibrorinforzati, necessitano delle fibre di rinforzo per essere posate curve.

L'uso di robot a 6 assi per produrre forme complesse è in rapido sviluppo, con approcci che vanno dalla deposizione di termoplastici rinforzati impregnati, all'uso di termoindurenti fotoreticolanti.

Alcuni esempi degni di nota sono le tecnologie sviluppate da Arevo, che hanno dimostrato la possibilità di produrre supporti per cerniere, supporti per sella e persino scocche per biciclette.

La società Continuous Composites ha sviluppato una tecnologia che inizia con una fibra secca continua successivamente impregnata in situ con una resina termoindurente depositata da un apposito ugello.

Altri approcci interessanti sono stati sviluppati da Fortify e Impossible Objects.

Queste soluzioni permetterebbero di entrare nella produzione manifatturiera di massa.

* Professore di Scienza e Tecnologia dei Materariali (Università degli Studi di Catania)

** Dottorando Laboratorio Polimeri e Compositi (Università degli Studi di Catania)

-

-

09 febbraio 2021