I satelliti con massa inferiore a 1 chilogrammo, come i “nanosatelliti” CubeSats, possiedono funzionalità che fino a poco tempo fa erano disponibili solo nei satelliti più grandi da 100 a 1.000 kg.

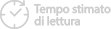

In anni recenti la stampa 3D professionale ha contribuito ad accelerare questa vera e propria rivoluzione, soprattutto nelle università. I CubeSats sono stati lanciati da molti Paesi, atenei e aziende in tutto il mondo. Lo stato dell'Oregon, Stati Uniti, si è unito di recente a questo gruppo, grazie alla Portland State Aerospace Society (PSAS) che ha costruito “OreSat”, il proprio sistema CubeSat, attualmente in orbita terrestre bassa.

Questo risultato è stato possibile grazie all'utilizzo del materiale composito caricato fibra di vetro Windform LX 3.0 di CRP Technology, e della stampa 3D industriale nella creazione dei sottosistemi più critici.

Windform LX 3.0 ed il servizio di stampa 3D sono stati forniti da CRP USA.

Il progetto OreSat

La Portland State Aerospace Society (in acronimo, PSAS) rappresenta un gruppo studentesco interdisciplinare open source che si dedica a progetti aerospaziali. La sede è presso la Portland State University di Portland, Oregon, Stati Uniti, ma i collaboratori provengono da altre università dell’Oregon. I membri della PSAS producono sofisticati razzi amatoriali, piccoli motori per razzi a combustibile liquido e nanosatelliti CubeSat.

Attualmente stanno lavorando a tre missioni satellitari che fanno capo al bus OreSat, una piattaforma "fai da te" poco costosa (per un satellite) utilizzata per la progettazione e la costruzione di CubeSat da 1U a 3U.

"OreSat – spiegano i membri della PSAS – è completamente open source, modulare e riutilizzabile, progettato per team educativi. OreSat si basa su un sistema “a gabbia” con schede, che possono essere riutilizzate in più missioni. Le schede comprendono tutto ciò che ti aspetti in un CubeSat: un computer di bordo con radio multibanda, un pacco batteria, un payload ottico, un ricevitore GPS e un primo sistema di determinazione e controllo dell’assetto (ADCS). I moduli solari sono montati all’esterno del telaio in alluminio, insieme alle antenne omnidirezionali dispiegabili.

OreSat0 è stato rilasciato in orbita terrestre bassa il 15 marzo 2021 e da allora sta operando con successo.

OreSat0.5 verrà lanciato nell’ottobre 2023 e OreSat1 verrà dispiegato dalla stazione spaziale internazionale all’inizio del 2024.

Utilizzo della stampa 3D professionale e Windform

Prima di utilizzare la sinterizzazione laser selettiva e Windform LX 3.0 per costruire alcuni sottosistemi di OreSat0, i membri della PSAS hanno usato altre tecnologie additive senza raggiungere però i risultati sperati.

Anche la sinterizzazione laser, adoperata senza il materiale Windform LX 3.0, ha dato esiti parziali. Così spiegano i ragazzi della PSAS: “La tecnologia SLS ha funzionato molto bene, ma il problema erano i materiali: non riuscivamo a trovare materiali per SLS in grado di sopportare le temperature estreme e che fossero classificati per il vuoto secondo gli standard di degassamento della NASA e dell'ESA.”

La svolta è arrivata con la gamma Windform di CRP Technology e con CRP USA come fornitore di tecnologia: “Quando abbiamo trovato il materiale composito Windform LX 3.0 siamo impazziti di gioia! Windform LX 3.0 ha cambiato il nostro modo di progettare le parti del nostro satellite grazie alle sue caratteristiche: può essere utilizzato nello spazio; ha proprietà estremamente buone; è facile da lavorare; è di gran lunga superiore agli altri materiali per la stampa 3D con tecnologia FDM, SLA e SLS che abbiamo utilizzato in precedenza.”

Tra i sottosistemi che il team PSAS ha deciso di costruire in Windform LX 3.0, vi è il sistema di dispiegamento - estremamente affidabile – dell’antenna turnstile (o “a tornello”) tri-banda.

Il sistema presenta 3 antenne separate (UHF a 436,5 MHz, banda L a 1,265 GHz e L1 a 1,575 GHz) ciascuna con 4 elementi; tutti e 12 gli elementi si dispiegano utilizzando monofili di nylon e un singolo resistore a fusione.

Secondo il team: “Non saremmo stati in grado di ottenere la densità di impaccamento di tre bande con quattro elementi ciascuna, senza la stampa 3D e il Windform LX 3.0.

Non conosciamo nessun altro satellite con questo tipo di densità di potenza”.

Un altro sottosistema realizzato in stampa 3D e Windform LX 3.0 è il gruppo porta sensore stellare ed elemento ottico: Utilizzando Windform LX 3.0, il team PSAS è stato in grado di montare il sensore stellare ed elemento ottico su una piccola scheda figlia mantenendo il gruppo compatto e con un fattore di forma di 10 mm d’altezza.

Anche per il pacco batteria è stata scelta la stampa 3D e il composito Windform. Il pacco batteria doveva contenere 18650 celle da sottoporre a test di vibrazione, fornendo allo stesso tempo isolamento termico ed elettrico dal resto del satellite. Windform LX 3.0 ha consentito ai membri della PSAS di realizzare un gruppo batteria estremamente compatto e robusto.

Prima dell’integrazione nel sistema di rilascio, OreSat0 e le sue parti in Windform LX 3.0 sono stati sottoposti ai seguenti test: vibrazione casuale 14 g su tre assi, ciclo termico da -40 a +80 °C e ciclo del vuoto. Le parti in Windform hanno performato in maniera impeccabile.

Nella foto: OreSat0 con moduli solari e antenna turnstile a tre bande dispiegata. Courtesy PSAS

-

-

09 marzo 2023