di Gennaro SCARSELLI*, Vishnu PRASAD* **, Neal MURPHY**, Alojz IVANKOVIC**

Il crescente interesse per l'ambiente e le questioni di sostenibilità spingono i ricercatori a sostituire i compositi in fibra sintetica convenzionali con compositi di derivazione biologica. Notevoli progressi sono stati fatti in tale direzione negli ultimi dieci anni: industrie ed enti di ricerca sviluppano sempre più materiali eco-compatibili, riutilizzabili e riciclabili.

I materiali compositi sono, essenzialmente, costituiti da un rinforzo fibroso che funge da agente portante e da una resina che tiene insieme il rinforzo e aiuta a trasferire il carico alle fibre. I biocompositi sviluppati dalle fibre naturali e dalla bio-resina hanno attirato molta attenzione, in quanto possono fornire proprietà considerevoli a un costo ragionevole. I biocompositi, con la loro resina e rinforzo derivati da prodotti naturali, potenzialmente sono facilmente riciclati o smaltiti una volta terminato il loro ciclo di vita con un limitato impatto sull’ambiente.

Le biofibre comuni sono iuta, lino, canapa, fibra di cocco, cotone, kenaf, legno, sisal, ecc. Queste possono sostituire le fibre di vetro, le fibre di carbonio, ecc. Alcuni esempi di polimeri termoplastici biobased sono i poliidrossialcanoati (PHA), l'acido polilattico (PLA), il polietilene tereftalato (PET) ecc. mentre i polimeri termoindurenti biobased sono poliesteri, resine epossidiche ecc.

Una ricerca recente rivela che il mercato globale dei biocompositi ha raggiunto e consoliderà un tasso di crescita annuo dell'11,8% dal 2016 al 2024 (1). Nel 2016 il mercato dei biocompositi ha avuto un valore complessivo di 4,46 miliardi di dollari; il settore delle costruzioni ha rappresentato il 56% del complessivo. Le previsioni finanziarie prevedono che le dimensioni del mercato raggiungeranno i 10,89 miliardi di dollari entro il 2024.

Negli ultimi anni i biocompositi sono stati usati per la realizzazione di componenti automobilistici, in particolare in Europa. In base alla normativa Euro 6, il carico fiscale sarà più gravoso per i veicoli che generano 95 g/km di emissioni di CO2. Per ovviare a questo aggravio, una strategia percorribile dalla case automobilistiche è la riduzione del peso. La sostituzione delle parti strutturali più pesanti con biocompositi può contenere significativamente il peso del veicolo, abbattendo, conseguentemente, i livelli di emissioni di CO2. La direttiva europea 2000/53/CE mira anche a riciclare il 95% del peso del veicolo.

I biocompositi, finora, sono stati pensati per applicazioni strutturali secondarie (non portanti) come gli interni automobilistici, o gli accessori per sport, tempo libero, elementi di imballaggio, elettronica, accessori interni di edifici, ecc. I principali vantaggi dei biocompositi rispetto ai compositi sintetici convenzionali sono un’elevata resistenza specifica, un basso rischio per la salute dei lavoratori, la neutralità di CO2, buone proprietà di smorzamento, isolamento termico, isolamento acustico, la bassa densità, una minore energia richiesta per la loro produzione.

Con la lora leggerezza, i biocompositi possono sostituire la maggior parte dei compositi in fibra sintetica nei componenti non strutturali delle automobili. Ma anche le applicazioni strutturali primarie possono essere basate sull’impiego dei compositi a derivazione biologica. Un tipico telaio in composito avanzato è più leggero del 50-67% rispetto a un telaio in acciaio ed è più leggero del 40-55% rispetto ad un telaio in alluminio.

I futuri veicoli elettrici saranno realizzati utilizzando materiali leggeri in grado di ridurne il peso a vuoto, migliorandone la massima autonomia. Tuttavia, l’assorbimento di umidità e le basse proprietà meccaniche hanno circoscritto finora l’impiego dei biocompositi a parti secondarie. Per un modello di Audi A2 i pannelli di rivestimento delle portiere sono stati prodotti a partire da compositi poliuretanici ibridi rinforzati con fibre di lino sisal. La Toyota ha impiegato un’eco-plastica ricavata dallo zucchero per il suo modello CT 200, mentre la Mitsubishi Motors ha realizzato tappetini usando PLA e fibre di nylon. Allo stesso modo, la Ford ha scelto fibre naturali per parti del suo veicolo crossover Flex del 2010. La Mercedes-Benz nel 1996 ha usato compositi epossidici rinforzati con fibre di iuta per i pannelli delle portiere. Il modello di autobus da viaggio Mercedes-Benz Travego, entrato in commercio nel 2000, aveva parti realizzate in composito di poliestere rinforzato con lino. La Mercedes-Benz per un modello di Classe A ha brevettato l'uso del polipropilene composito rinforzato con fibre di abaca per il suo veicolo coupé a due porte nel 2004. Inoltre, i biocompositi hanno anche buone potenzialità in altri settori dell’ingegneria (ingegneria tissutale, dispositivi elettronici avanzati, sensori, schermatura elettromagnetica, sistemi termoelettrici, celle solari, imballaggio, ecc.).

I biocompositi presentano alcuni seri inconvenienti come scarsa resistenza all'umidità, infiammabilità, incompatibilità tra matrice e fibre, proprietà altamente anisotropiche, difficile lavorabilità, ecc. che possono ostacolarli nelle applicazioni ingegneristiche primarie. L'origine delle fibre naturali è un fattore decisivo per le proprietà e la durabilità dei biocompositi. La presenza di cellulosa, emicellulosa, lignina, pectina ecc., rende le biofibre idrofile con conseguente scarso legame della matrice alle fibre quando associate a polimeri idrofobici. Questi fattori determinano scarse proprietà meccaniche e termiche, che li rendono ancora inadatti per quelle applicazioni strutturali in cui i requisiti sono molto stringenti. L’attuale ricerca sui biocompositi si concentra oggi sul superamento di questi limiti attraverso trattamenti superficiali, l'ibridazione, la nanoingegneria, ecc. In particolare la scienza dei materiali mira alla comprensione ed alla conoscenza di quanto si verifica a livello micro-strutturale e morfologico in seguito ai trattamenti di cui sopra che appaiono vitali per ampliare le applicazioni dei biocompositi, trattamenti che, in sostanza, alterano i gruppi carbossile e idrossile sulla superficie delle fibre. Queste tecniche possono, inoltre, irruvidire le fibre, incentivando la formazione di legami covalenti.

La letteratura recente mostra che i compositi termoplastici a base biologica sono adatti per applicazioni ingegneristiche ad alte prestazioni strutturali. I polimeri termoplastici come il polivinilcloruro (PVC), il polipropilene (PP), il polietilene (PE), l'acrilonitrile-butadiene-stirene (ABS), il polietere-etere chetone (PEEK) e il nylon sono le resine biobased di questa categoria. I polimeri termoplastici offrono una maggiore flessibilità di progettazione e facilità di lavorazione rispetto alle resine termoindurenti. I polimeri termoindurenti creano anche problemi di fine vita e non sono, generalmente, ecocompatibili. Rispetto alle resine polimeriche sintetiche, le biofibre e le resine biobased, con proprietà simili, determinano una compatibilità e un’adesione superiori della matrice alle fibre. Le ancora basse proprietà meccaniche e termiche e la limitata durabilità a lungo termine sono, ad oggi, gli ostacoli maggiori alla piena affermazione dei biocompositi. Inoltre, la maggior parte delle resine e delle biofibre a base biologica sono instabili a temperature elevate (oltre 200 ℃), alle quali, pertanto, non possono essere lavorate.

Il riciclo dei biocompositi è un altro aspetto fondamentale per il loro successo data la sempre maggiore scarsità di risorse e la conseguente necessità di usarle in modo efficiente, e dato il crescente problema di smaltimento dei rifiuti. Tecnologie di tipo termico, meccanico e chimico vengono solitamente utilizzate per riciclare i compositi in resina termoplastica. Il riciclo termico e meccanico degrada, solitamente, le proprietà della fibra, distruggendo la matrice. Il trattamento chimico, basato sull’uso di reagenti di dissoluzione chimica, consente alla fibra riciclata di conservare le sue proprietà e alla matrice di conservare integri i suoi monomeri. L'efficienza del processo di dissoluzione chimica dipende dal tipo di resina organica. Il Prof. Cicala et al., nei loro studi (2), hanno concluso che il riciclo della resina biobased Connora, utilizzando ammine scindibili, apre scenari tecnicamente e scientificamente interessanti per le future applicazioni.

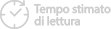

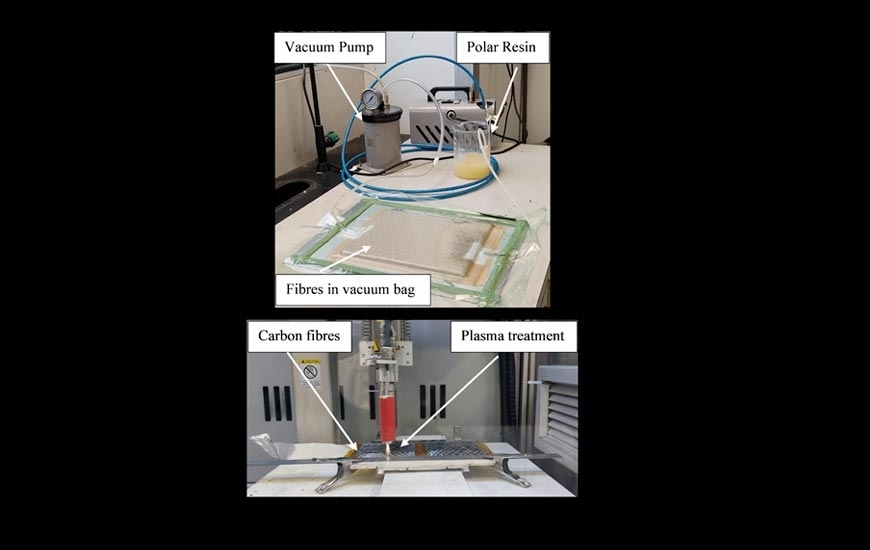

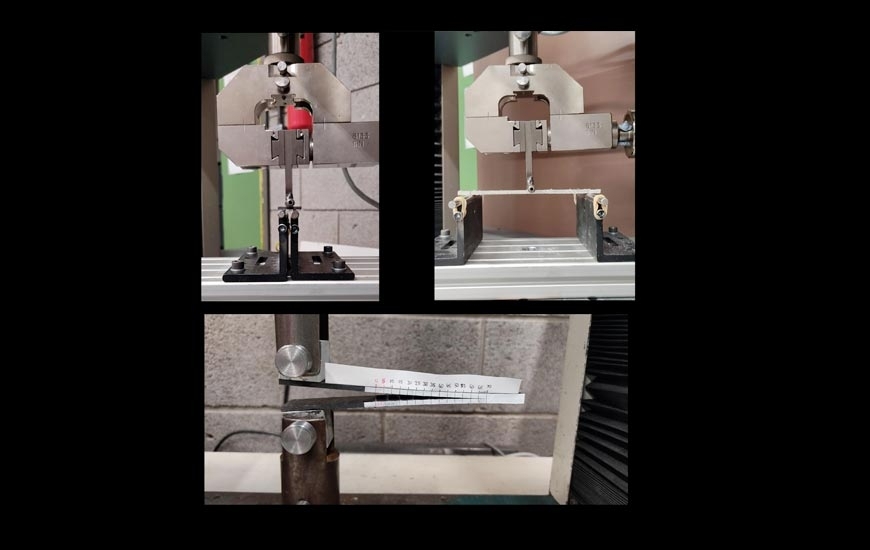

Gli autori di questo articolo stanno svolgendo una ricerca utilizzando Connora, una resina epossidica termoplastica con indurente amminico, ad elevata riciclabilità. La resina viene utilizzata per fabbricare materiale composito rinforzato con fibre di carbonio mediante tecnica di infusione sottovuoto, come mostrato in Fig.1. La ricerca comprende anche il trattamento superficiale delle fibre (trattamento al plasma) che mira a migliorare l'adesione di fibra e matrice e prevede una caratterizzazione meccanica dei provini di composito fibrorinforzato (flessione su tre punti, resistenza al taglio interlaminare, tenacità alla frattura interlaminare modo I). In figura 2 sono rappresentate le caratterizzazioni meccaniche. Inoltre, sarà valutata sperimentalmente l'adesione dell'interfaccia fibra/matrice attraverso il test di frammentazione della singola fibra come illustrato nella figura 3. La ricerca mira a definire un composito ad elevata riciclabilità che possa essere riutilizzato una volta che il suo ciclo di vita è terminato. Tale materiale sarà utilizzabile sia per applicazioni strutturali secondarie che per applicazioni strutturali primarie, per le quali i carichi in gioco sono significativi ed i requisii stringenti.

Per ulteriori informazioni contattare il Prof. Gennaro Scarselli (gennaro.scarselli@unisalento.it)

*Department of Engineering for Innovation, University of Salento (Lecce), Italy

**School of Materials and Mechanical Engineering, UCD (Dublin), Ireland

________________

Riferimenti

(1) Gurunathan T, Mohanty S, Nayak SK. A review of the recent developments in biocomposites based on natural fibres and their application perspectives. Compos Part A Appl Sci Manuf 2015;77:1–25. https://doi.org/10.1016/j.compositesa.2015.06.007.

(2) Cicala, G., et al.. Hybrid composites manufactured by resin infusion with a fully recyclable bioepoxy resin. Composites Part B: Engineering 132 (2018): 69-76.

________________

Immagini

Fig.1. (a) Tecnica di sacco a vuoto per la produzione di compositi (b) Trattamento di Plasma Atmosferico delle fibre di carbonio

Fig.2. (a) Interlaminar shear strength test (b) Three point bending test (c) Test Double Cantilever Beam per la resistenza alla frattura Modo I

Fig. 3 (a) provini per il test di frammentazione (b) test di frammentazione usando la macchina UTM (c) frammenti di fibra singola visualizzati mediante microscopio polarizzato

-

-

16 marzo 2022